Horizontalna vakuumska plinska peć za kaljenje s jednom komorom

Što je vakuumsko gašenje plinom

Kaljenje vakuumskim plinom je proces zagrijavanja obratka u vakuumu, a zatim brzog hlađenja u rashladnom plinu visokog tlaka i velike brzine protoka, kako bi se poboljšala površinska tvrdoća obratka.

U usporedbi s običnim plinskim kaljenjem, kaljenjem u ulju i kaljenjem u slanoj kupelji, vakuumsko kaljenje plinom visokog tlaka ima očite prednosti: dobru kvalitetu površine, bez oksidacije i bez cementacije; dobru ujednačenost kaljenja i malu deformaciju obratka; dobru upravljivost čvrstoće kaljenja i kontroliranu brzinu hlađenja; visoku produktivnost, uštedu na čišćenju nakon kaljenja; nema onečišćenja okoliša.

Postoji mnogo materijala prikladnih za vakuumsko kaljenje plinom pod visokim tlakom, uglavnom uključujući: brzorezni čelik (kao što su alati za rezanje, metalni kalupi, matrice, mjerači, ležajevi za mlazne motore), alatni čelik (dijelovi satova, pribor, preše), čelik za matrice, čelik za ležajeve itd.

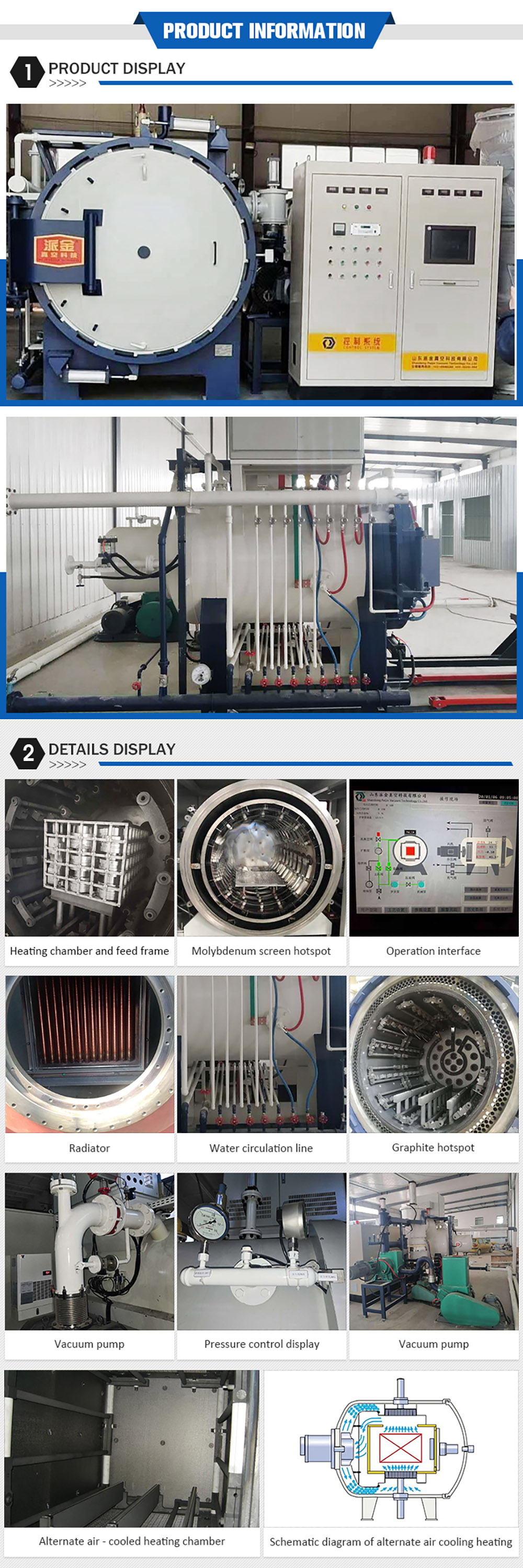

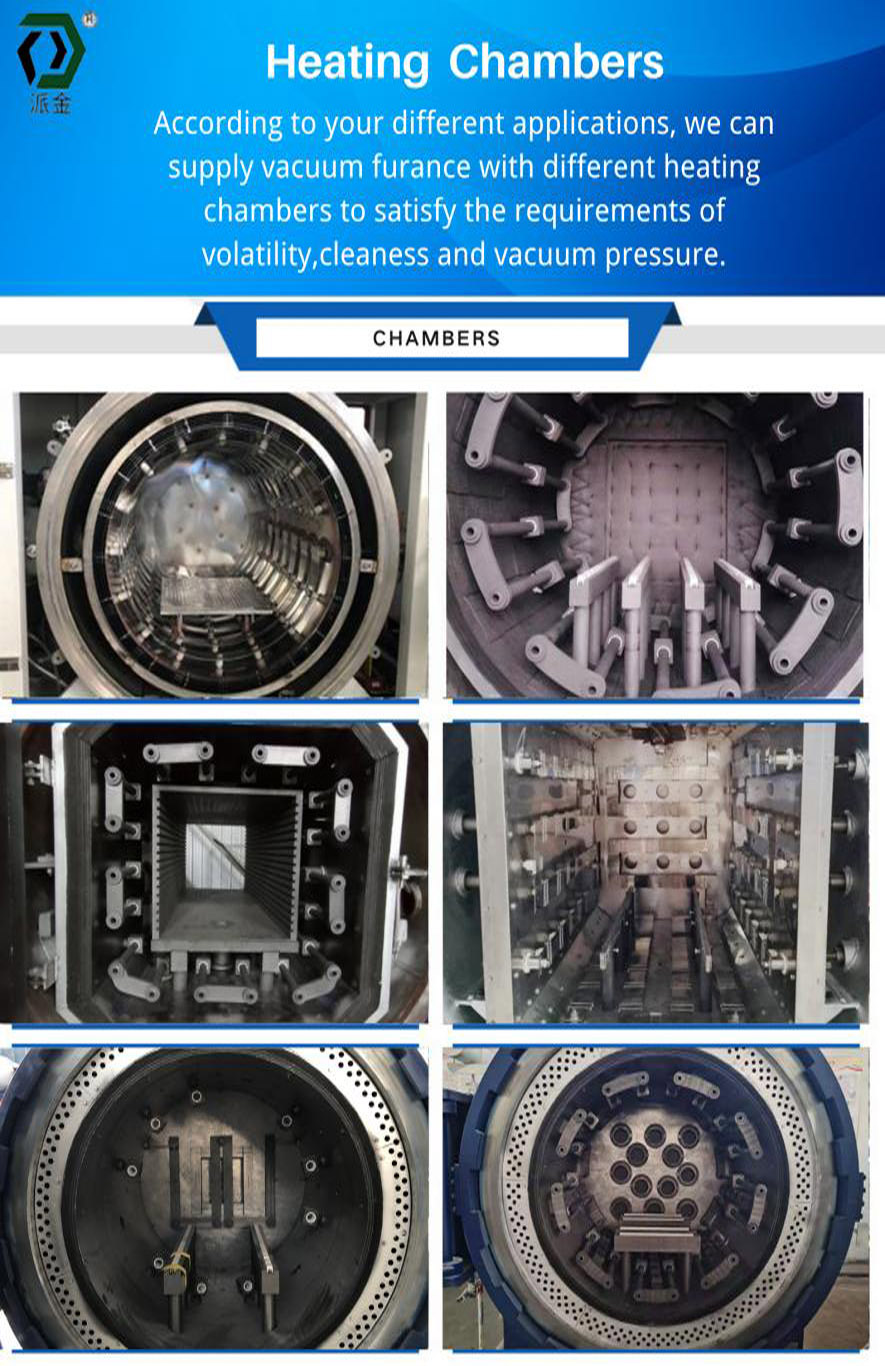

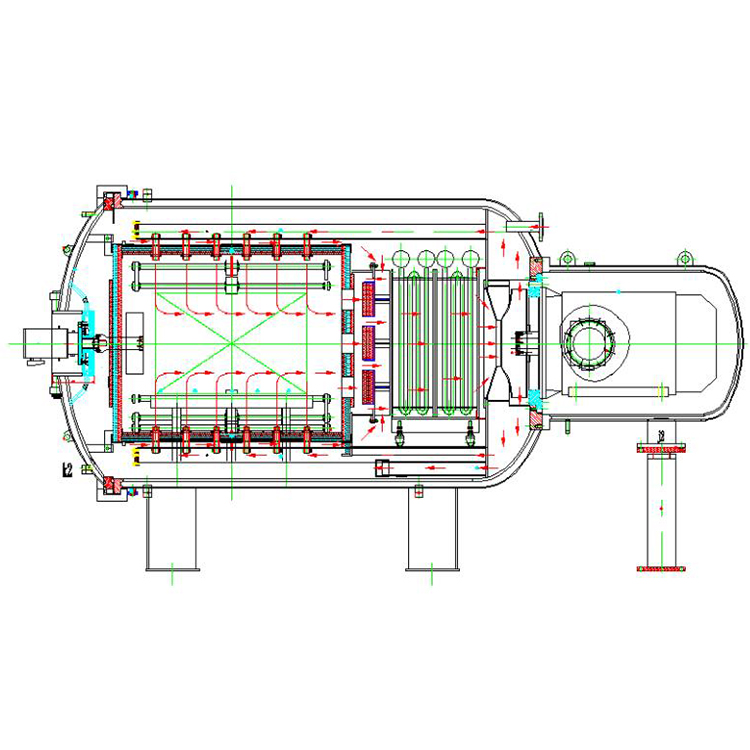

Paijin vakuumska peć za gašenje plinom je vakuumska peć koja se sastoji od tijela peći, komore za grijanje, ventilatora za vruće miješanje, vakuumskog sustava, sustava za punjenje plinom, vakuumskog sustava parcijalnog tlaka, električnog upravljačkog sustava, sustava za hlađenje vodom, sustava za gašenje plinom, pneumatskog sustava, automatskih kolica za punjenje peći i sustava napajanja.

Primjena

Paijin vakuumska peć za gašenje plinomPrikladan je za kaljenje materijala kao što su kalupni čelik, brzorezni čelik, nehrđajući čelik itd.; obradu otopinom materijala kao što su nehrđajući čelik, titan i titanijeve legure; obradu žarenjem i popuštanjem različitih magnetskih materijala; te se može koristiti za vakuumsko lemljenje i vakuumsko sinteriranje.

Karakteristike

1. Visoka brzina hlađenja:Korištenjem visokoučinkovitog kvadratnog izmjenjivača topline, brzina hlađenja se povećava za 80%.

2. Dobra ujednačenost hlađenja:Zračne mlaznice su ravnomjerno i stupnjevito raspoređene po cijeloj komori za grijanje.

3. Visoka ušteda energije:Njegove zračne mlaznice će se automatski zatvoriti tijekom procesa zagrijavanja, što smanjuje troškove energije za 40%.

4. Bolja ujednačenost temperature:Njegovi grijaći elementi su ravnomjerno raspoređeni po cijeloj komori za grijanje.

5. Pogodno za različita procesna okruženja:Izolacijski sloj njegove grijaće komore izrađen je od kompozitnog tvrdog izolacijskog sloja ili metalnog izolacijskog zaslona, pogodnog za različita okruženja.

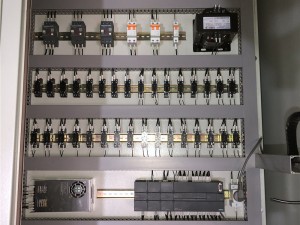

6. Pametno i jednostavno za programiranje procesa, stabilno i pouzdano mehaničko djelovanje, automatsko, poluautomatsko ili ručno alarmiranje i prikazivanje grešaka.

7. Ventilator za gašenje plinom s regulacijom frekvencije, opcionalno konvekcijsko grijanje zraka, opcionalno mjerenje temperature u 9 točaka, gašenje parcijalnim tlakom i izotermno gašenje.

8. S cijelim AI sustavom upravljanja i dodatnim ručnim operativnim sustavom.

Standardna specifikacija i parametri modela

| Standardna specifikacija i parametri modela | |||||

| Model | PJ-Q557 | PJ-Q669 | PJ-Q7711 | PJ-Q8812 | PJ-Q9916 |

| Efektivna vruća zona LWH (mm) | 500 * 500 * 700 | 600 * 600 * 900 | 700 * 700 * 1100 | 800 * 800 * 1200 | 900 * 900 * 1600 |

| Težina tereta (kg) | 300 | 500 | 800 | 1200 | 2000. |

| Maksimalna temperatura (℃) | 1350 | ||||

| Točnost kontrole temperature (℃) | ±1 | ||||

| Ujednačenost temperature peći (℃) | ±5 | ||||

| Maksimalni stupanj vakuuma (Pa) | 4,0 * E -1 | ||||

| Brzina porasta tlaka (Pa/H) | ≤ 0,5 | ||||

| Tlak gašenja plina (Bar) | 10 | ||||

| Struktura peći | Horizontalni, jednokomorni | ||||

| Način otvaranja vrata peći | Vrsta šarke | ||||

| Grijaći elementi | Grafitni grijaći elementi | ||||

| Komora za grijanje | Struktura sastava tvrdog i mekog grafitnog filca | ||||

| Vrsta toka za gašenje plinom | Vertikalni izmjenični tok | ||||

| PLC i električni elementi | Siemens | ||||

| Regulator temperature | EUROTHERM | ||||

| Vakuumska pumpa | Mehanička pumpa i Roots pumpa | ||||

| Prilagođeni opcionalni rasponi | |||||

| Maksimalna temperatura | 600-2800 ℃ | ||||

| Maksimalni stupanj temperature | 6,7 * E -3 Pa | ||||

| Tlak gašenja plina | 6-20 bara | ||||

| Struktura peći | Horizontalno, vertikalno, s jednom ili više komora | ||||

| Način otvaranja vrata | Vrsta šarki, Vrsta podizanja, Ravna vrsta | ||||

| Grijaći elementi | Grafitni grijaći elementi, Mo grijaći elementi | ||||

| Komora za grijanje | Kompozitni grafitni filc, reflektirajući zaslon od cijelog metala | ||||

| Vrsta toka za gašenje plinom | Horizontalni izmjenični tok plina; Vertikalni izmjenični tok plina | ||||

| Vakuumske pumpe | Mehanička pumpa i Rootsova pumpa; Mehaničke, Rootsove i difuzijske pumpe | ||||

| PLC i električni elementi | Siemens; Omron; Mitsubishi; Siemens | ||||

| Regulator temperature | EUROTHERM;SHIMADEN | ||||

Kontrola kvalitete

Kvaliteta je duh proizvoda, ključna je točka pri odabiru tvornice.'budućnost. Paijin kvalitetu smatra najvažnijim prioritetom u našem svakodnevnom radu. Kako bismo osigurali dobru kvalitetu naših proizvoda, posvetili smo veliku pozornost 3 aspekta.

1. Najvažnije: Čovjek. Čovjek je najvažnija točka u svakom poslu. Imamo kompletne tečajeve obuke za svakog novog radnika i imamo sustav ocjenjivanja za ocjenjivanje svakog radnika na razini (niži, srednji, viši), radnici različitih razina dodjeljuju se različitim poslovima s različitim plaćama. U ovom sustavu ocjenjivanja,'ne samo vještine, već i stopa odgovornosti i stope pogrešaka, izvršna moć itd. Na taj način, radnici u našoj tvornici spremni su dati sve od sebe u svom poslu i strogo se pridržavaju pravila upravljanja kvalitetom.

2. Najbolji materijali i komponente: Kupujemo samo najbolje materijale na tržištu, znamo da bi ušteda od 1 dolara na materijalu na kraju koštala 1000 dolara. Ključni dijelovi poput električnih komponenti i pumpi su svi proizvodi marki poput Siemensa, Omrona, Eurotherma, Schneidera itd. Za ostale dijelove proizvedene u Kini, biramo najbolju tvornicu u industriji i s njima potpisujemo ugovor o jamstvu kvalitete proizvoda, kako bismo osigurali da je svaka komponenta, svaki dio koji koristimo u peći, proizvod najbolje kvalitete.

3. Strogo upravljanje kvalitetom: U procesima proizvodnje peći imamo 8 kontrolnih točaka kvalitete. Ispitivanje na svakoj kontrolnoj točki provode 2 radnika, a za to je odgovoran 1 voditelj tvornice. Na tim kontrolnim točkama, materijali i komponente, te svi aspekti peći, dvostruko se provjeravaju kako bi se osigurala njihova kvaliteta. Konačno, prije nego što peć napusti tvornicu, treba je provjeriti toplinskom obradom.