Lemljenje nehrđajućeg čelika

1. Lemljivost

Primarni problem kod lemljenja nehrđajućeg čelika je taj što oksidni film na površini ozbiljno utječe na vlaženje i širenje lema. Različiti nehrđajući čelici sadrže znatnu količinu Cr, a neki također sadrže Ni, Ti, Mn, Mo, Nb i druge elemente, koji mogu formirati razne okside ili čak složene okside na površini. Među njima, oksidi Cr2O3 i TiO2 od Cr i Ti su prilično stabilni i teško ih je ukloniti. Kod lemljenja na zraku, za njihovo uklanjanje mora se koristiti aktivni fluks; Kod lemljenja u zaštitnoj atmosferi, oksidni film može se smanjiti samo u atmosferi visoke čistoće s niskom točkom rosišta i dovoljno visokom temperaturom; Kod lemljenja u vakuumu potrebno je imati dovoljno vakuuma i dovoljno temperature za postizanje dobrog učinka lemljenja.

Drugi problem lemljenja nehrđajućeg čelika je taj što temperatura zagrijavanja ima ozbiljan utjecaj na strukturu osnovnog metala. Temperatura lemljenja austenitnog nehrđajućeg čelika ne smije biti viša od 1150 ℃, inače će se zrno značajno povećati; Ako austenitni nehrđajući čelik ne sadrži stabilni element Ti ili Nb i ima visok sadržaj ugljika, treba izbjegavati lemljenje unutar temperature senzibilizacije (500 ~ 850 ℃). Kako bi se spriječilo smanjenje otpornosti na koroziju zbog taloženja kromovog karbida, odabir temperature lemljenja za martenzitni nehrđajući čelik je stroži. Jedan je uskladiti temperaturu lemljenja s temperaturom kaljenja, kako bi se kombinirao proces lemljenja s procesom toplinske obrade; Drugi je da temperatura lemljenja treba biti niža od temperature popuštanja kako bi se spriječilo omekšavanje osnovnog metala tijekom lemljenja. Princip odabira temperature lemljenja za nehrđajući čelik za taloženje isti je kao i za martenzitni nehrđajući čelik, odnosno temperatura lemljenja mora odgovarati sustavu toplinske obrade kako bi se postigla najbolja mehanička svojstva.

Uz dva gore navedena glavna problema, postoji sklonost pucanju od napona prilikom lemljenja austenitnog nehrđajućeg čelika, posebno prilikom lemljenja s dodatnim metalom bakar-cink. Kako bi se izbjeglo pucanje od napona, obradak treba prije lemljenja žariti radi ublažavanja napona, a obradak treba ravnomjerno zagrijavati tijekom lemljenja.

2. Materijal za lemljenje

(1) Prema zahtjevima upotrebe zavarenih spojeva od nehrđajućeg čelika, uobičajeno korišteni dodatni metali za lemljenje za zavarene spojeve od nehrđajućeg čelika uključuju dodatni metal za lemljenje na bazi kositra i olova, dodatni metal za lemljenje na bazi srebra, dodatni metal za lemljenje na bazi bakra, dodatni metal za lemljenje na bazi mangana, dodatni metal za lemljenje na bazi nikla i dodatni metal za lemljenje od plemenitih metala.

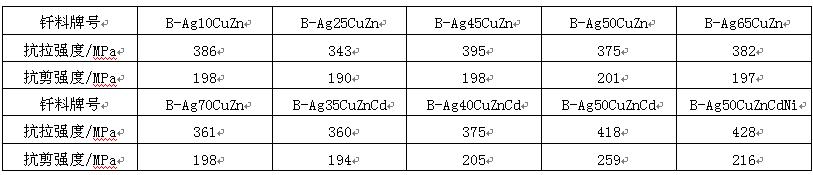

Lem od kositra i olova uglavnom se koristi za lemljenje nehrđajućeg čelika i prikladan je za lem s visokim udjelom kositra. Što je veći udio kositra u lemu, to je bolja njegova kvašljivost na nehrđajućem čeliku. Smična čvrstoća spojeva od nehrđajućeg čelika 1Cr18Ni9Ti lemljenih s nekoliko uobičajenih lemova od kositra i olova navedena je u Tablici 3. Zbog niske čvrstoće spojeva, koriste se samo za lemljenje dijelova s malom nosivošću.

Tablica 3 smična čvrstoća spoja nehrđajućeg čelika 1Cr18Ni9Ti lemljenog kositrenim olovom

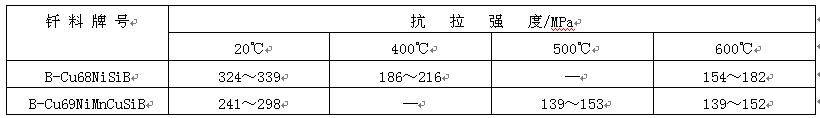

Dodatni metali na bazi srebra najčešće su korišteni dodatni metali za lemljenje nehrđajućeg čelika. Među njima se najčešće koriste dodatni metali srebro bakar cink i srebro bakar cink kadmij jer temperatura lemljenja ima mali utjecaj na svojstva osnovnog metala. Čvrstoća spojeva nehrđajućeg čelika ICr18Ni9Ti lemljenih s nekoliko uobičajenih lemova na bazi srebra navedena je u Tablici 4. Spojevi od nehrđajućeg čelika lemljeni lemovima na bazi srebra rijetko se koriste u vrlo korozivnim medijima, a radna temperatura spojeva općenito ne prelazi 300 ℃. Prilikom lemljenja nehrđajućeg čelika bez nikla, kako bi se spriječila korozija lemljenog spoja u vlažnom okruženju, treba koristiti dodatni metal za lemljenje s više nikla, kao što je b-ag50cuzncdni. Prilikom lemljenja martenzitnog nehrđajućeg čelika, kako bi se spriječilo omekšavanje osnovnog metala, treba koristiti dodatni metal za lemljenje s temperaturom lemljenja koja ne prelazi 650 ℃, kao što je b-ag40cuzncd. Prilikom lemljenja nehrđajućeg čelika u zaštitnoj atmosferi, za uklanjanje oksidnog filma s površine može se koristiti fluks za samolemljenje koji sadrži litij, kao što su b-ag92culi i b-ag72culi. Prilikom lemljenja nehrđajućeg čelika u vakuumu, kako bi dodatni metal i dalje imao dobru kvašivost kada ne sadrži elemente poput Zn i CD koji lako isparavaju, može se odabrati srebrni dodatni metal koji sadrži elemente poput Mn, Ni i RD.

Tablica 4 čvrstoća spoja od nehrđajućeg čelika ICr18Ni9Ti lemljenog dodatnim metalom na bazi srebra

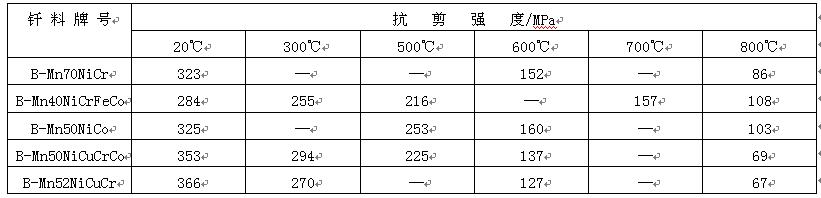

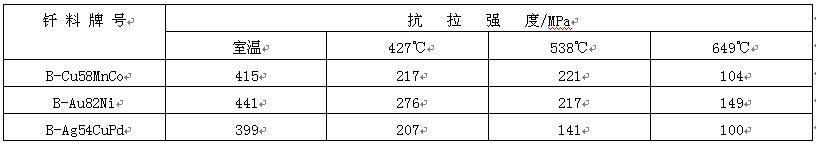

Dodatni metali za lemljenje na bazi bakra koji se koriste za lemljenje različitih čelika uglavnom su čisti bakar, bakar-nikal i bakar-mangan-kobalt. Dodatni metal za lemljenje od čistog bakra uglavnom se koristi za lemljenje pod zaštitom plina ili vakuumom. Radna temperatura spoja od nehrđajućeg čelika nije veća od 400 ℃, ali spoj ima slabu otpornost na oksidaciju. Dodatni metal za lemljenje bakar-nikal uglavnom se koristi za lemljenje plamenom i indukcijsko lemljenje. Čvrstoća lemljenog spoja od nehrđajućeg čelika 1Cr18Ni9Ti prikazana je u Tablici 5. Može se vidjeti da spoj ima istu čvrstoću kao i osnovni metal, a radna temperatura je visoka. Dodatni metal za lemljenje CuMnCo uglavnom se koristi za lemljenje martenzitnog nehrđajućeg čelika u zaštitnoj atmosferi. Čvrstoća spoja i radna temperatura usporedive su s onima lemljenim dodatnim metalom na bazi zlata. Na primjer, spoj od nehrđajućeg čelika 1Cr13 lemljen lemom b-cu58mnco ima iste performanse kao i isti spoj od nehrđajućeg čelika lemljen lemom b-au82ni (vidi Tablicu 6), ali su troškovi proizvodnje znatno smanjeni.

Tablica 5 smična čvrstoća spoja od nehrđajućeg čelika 1Cr18Ni9Ti lemljenog s visokotemperaturnim dodatnim metalom na bazi bakra

Tablica 6 smična čvrstoća lemljenog spoja od nehrđajućeg čelika 1Cr13

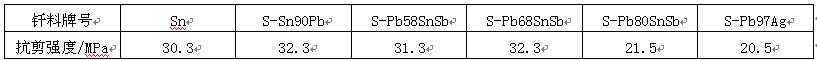

Dodatni metali za lemljenje na bazi mangana uglavnom se koriste za lemljenje u zaštitnom plinu, a čistoća plina mora biti visoka. Kako bi se izbjegao rast zrna osnovnog metala, treba odabrati odgovarajući dodatni metal za lemljenje s temperaturom lemljenja nižom od 1150 ℃. Zadovoljavajući učinak lemljenja može se postići za spojeve nehrđajućeg čelika zalemljene lemom na bazi mangana, kao što je prikazano u Tablici 7. Radna temperatura spoja može doseći 600 ℃.

Tablica 7 smična čvrstoća spoja od nehrđajućeg čelika lcr18ni9fi lemljenog dodatnim metalom na bazi mangana

Kada se nehrđajući čelik lemi dodatnim metalom na bazi nikla, spoj ima dobre performanse na visokim temperaturama. Ovaj dodatni metal se općenito koristi za lemljenje u atmosferi plina ili vakuumsko lemljenje. Kako bi se prevladao problem stvaranja krhkijih spojeva u lemljenom spoju tijekom formiranja spoja, što ozbiljno smanjuje čvrstoću i plastičnost spoja, razmak spoja treba smanjiti na minimum kako bi se osiguralo da elementi koji lako stvaraju krhku fazu u lemu potpuno difundiraju u osnovni metal. Kako bi se spriječila pojava rasta zrna osnovnog metala zbog dugog vremena zadržavanja na temperaturi lemljenja, mogu se poduzeti procesne mjere kratkotrajnog zadržavanja i difuzijske obrade na nižoj temperaturi (u usporedbi s temperaturom lemljenja) nakon zavarivanja.

Dodatni metali od plemenitih metala koji se koriste za lemljenje nehrđajućeg čelika uglavnom uključuju dodatne metale na bazi zlata i dodatne metale koji sadrže paladij, od kojih su najčešći b-au82ni, b-ag54cupd i b-au82ni, koji imaju dobru kvašivost. Lemljeni spoj od nehrđajućeg čelika ima visoku temperaturnu čvrstoću i otpornost na oksidaciju, a maksimalna radna temperatura može doseći 800 ℃. B-ag54cupd ima slične karakteristike kao b-au82ni, a cijena mu je niska, pa teži zamjeni b-au82ni.

(2) Površina nehrđajućeg čelika u fluksu i atmosferi peći sadrži okside poput Cr2O3 i TiO2, koji se mogu ukloniti samo korištenjem fluksa s jakom aktivnošću. Kada se nehrđajući čelik lemi kositrenim lemom, prikladan fluks je vodena otopina fosforne kiseline ili otopina cinkovog oksida i klorovodične kiseline. Vrijeme djelovanja vodene otopine fosforne kiseline je kratko, pa se mora usvojiti metoda lemljenja brzim zagrijavanjem. Fluksi Fb102, fb103 ili fb104 mogu se koristiti za lemljenje nehrđajućeg čelika s dodatnim metalima na bazi srebra. Kod lemljenja nehrđajućeg čelika s dodatnim metalom na bazi bakra, koristi se fluks fb105 zbog visoke temperature lemljenja.

Prilikom lemljenja nehrđajućeg čelika u peći često se koristi vakuumska atmosfera ili zaštitna atmosfera poput vodika, argona i raspadnog amonijaka. Tijekom vakuumskog lemljenja, tlak vakuuma mora biti niži od 10-2 Pa. Prilikom lemljenja u zaštitnoj atmosferi, rosište plina ne smije biti veće od -40 ℃. Ako čistoća plina nije dovoljna ili temperatura lemljenja nije visoka, u atmosferu se može dodati mala količina plinskog fluksa za lemljenje, poput borovog trifluorida.

2. Tehnologija lemljenja

Nehrđajući čelik treba strože očistiti prije lemljenja kako bi se uklonila sva mast i uljni film. Bolje je lemiti odmah nakon čišćenja.

Lemljenje nehrđajućeg čelika može se provoditi metodama zagrijavanja plamenom, indukcijom i medijem peći. Peć za lemljenje mora imati dobar sustav kontrole temperature (odstupanje temperature lemljenja mora biti ± 6 ℃) i mora se brzo hladiti. Kada se vodik koristi kao zaštitni plin za lemljenje, zahtjevi za vodikom ovise o temperaturi lemljenja i sastavu osnovnog metala, odnosno što je niža temperatura lemljenja, to osnovni metal sadrži više stabilizatora i potrebna je niža točka rosišta vodika. Na primjer, za martenzitne nehrđajuće čelike poput 1Cr13 i cr17ni2t, pri lemljenju na 1000 ℃, točka rosišta vodika mora biti niža od -40 ℃; za nehrđajući čelik 18-8 od krom nikla bez stabilizatora, točka rosišta vodika mora biti niža od 25 ℃ tijekom lemljenja na 1150 ℃; Međutim, za nehrđajući čelik 1Cr18Ni9Ti koji sadrži titanov stabilizator, točka rosišta vodika mora biti niža od -40 ℃ pri lemljenju na 1150 ℃. Pri lemljenju uz zaštitu argonom, potrebna je viša čistoća argona. Ako se bakar ili nikal nanose na površinu nehrđajućeg čelika, zahtjev za čistoćom zaštitnog plina može se smanjiti. Kako bi se osiguralo uklanjanje oksidnog filma s površine nehrđajućeg čelika, može se dodati i fluks BF3, a može se koristiti i samofluksni lem koji sadrži litij ili bor. Pri vakuumskom lemljenju nehrđajućeg čelika, zahtjevi za stupnjem vakuuma ovise o temperaturi lemljenja. S porastom temperature lemljenja, potreban vakuum može se smanjiti.

Glavni postupak kod nehrđajućeg čelika nakon lemljenja je čišćenje zaostalog fluksa i zaostalog inhibitora tečenja te provođenje toplinske obrade nakon lemljenja ako je potrebno. Ovisno o korištenom fluksu i metodi lemljenja, zaostali fluks može se isprati vodom, mehanički očistiti ili kemijski očistiti. Ako se za čišćenje zaostalog fluksa ili oksidnog filma u zagrijanom području u blizini spoja koristi abraziv, treba koristiti pijesak ili druge nemetalne fine čestice. Dijelovi izrađeni od martenzitnog nehrđajućeg čelika i nehrđajućeg čelika koji se taloženjem otvrdnjava trebaju toplinsku obradu prema posebnim zahtjevima materijala nakon lemljenja. Spojevi od nehrđajućeg čelika lemljeni dodatnim metalima NiCrB i NiCrSi često se obrađuju difuzijskom toplinskom obradom nakon lemljenja kako bi se smanjili zahtjevi za razmak lemljenja i poboljšala mikrostruktura i svojstva spojeva.

Vrijeme objave: 13. lipnja 2022.