1. Materijal za lemljenje

(1) Titan i njegove bazne legure rijetko se lemljuju mekim lemom. Dodatni metali za lemljenje koji se koriste uglavnom uključuju srebro, aluminij, titan ili titan cirkonij.

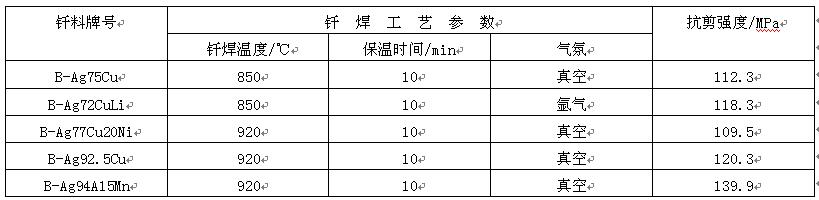

Lem na bazi srebra uglavnom se koristi za komponente s radnom temperaturom nižom od 540 ℃. Spojevi upotrebom lema od čistog srebra imaju nisku čvrstoću, lako pucaju i slabu otpornost na koroziju i oksidaciju. Temperatura lemljenja Ag-Cu lema niža je od temperature srebra, ali kvasivost se smanjuje s povećanjem sadržaja Cu. Ag-Cu lem koji sadrži malu količinu Li može poboljšati kvasivost i stupanj legiranja između lema i osnovnog metala. AG-Li lem ima karakteristike niske točke taljenja i jake reducibilnosti. Pogodan je za lemljenje titana i titanovih legura u zaštitnoj atmosferi. Međutim, vakuumsko lemljenje će onečistiti peć zbog isparavanja Li. Dodatni metal Ag-5al-(0,5 ~ 1,0)Mn je preferirani dodatni metal za tankostijene komponente od titanovih legura. Lemljeni spoj ima dobru otpornost na oksidaciju i koroziju. Čvrstoća na smicanje spojeva titana i titanovih legura lemljenih dodatnim metalom na bazi srebra prikazana je u Tablici 12.

Tablica 12 Parametri procesa lemljenja i čvrstoća spoja titana i titanovih legura

Temperatura lemljenja lema na bazi aluminija je niska, što neće uzrokovati pojavu β fazne transformacije titanijeve legure, smanjujući zahtjeve za odabir materijala i struktura za lemljenje. Interakcija između dodatnog metala i osnovnog metala je niska, a otapanje i difuzija nisu očiti, ali plastičnost dodatnog metala je dobra i lako je valjati dodatni metal i osnovni metal zajedno, pa je vrlo prikladan za lemljenje radijatora od titanijeve legure, saćaste strukture i laminatne strukture.

Fluksi na bazi titana ili titanijevog cirkonija općenito sadrže Cu, Ni i druge elemente koji mogu brzo difundirati u matricu i reagirati s titanom tijekom lemljenja, što rezultira korozijom matrice i stvaranjem krhkog sloja. Stoga se temperatura lemljenja i vrijeme zadržavanja trebaju strogo kontrolirati tijekom lemljenja i ne bi se smjeli koristiti za lemljenje tankostijenih struktura koliko god je to moguće. B-ti48zr48be je tipičan TiZr lem. Ima dobru kvašivost s titanom, a osnovni metal nema tendenciju rasta zrna tijekom lemljenja.

(2) Dodatni metali za lemljenje cirkonija i osnovnih legura Lemljenje cirkonija i osnovnih legura uglavnom uključuje b-zr50ag50, b-zr76sn24, b-zr95be5 itd., koji se široko koriste u lemljenju cijevi od cirkonijevih legura nuklearnih reaktora.

(3) Legiranje titana, cirkonija i osnovnih legura u zaštitnoj atmosferi može postići zadovoljavajuće rezultate u vakuumu i inertnoj atmosferi (helij i argon). Za lemljenje zaštićeno argonom mora se koristiti argon visoke čistoće, a rosište mora biti -54 ℃ ili niže. Za lemljenje plamenom mora se koristiti poseban fluid i klorid metala Na, K i Li.

2. Tehnologija lemljenja

Prije lemljenja, površina se mora temeljito očistiti, odmastiti i ukloniti oksidni film. Debeli oksidni film uklanja se mehanički, pjeskarenjem ili kupelji u rastaljenoj soli. Tanki oksidni film može se ukloniti u otopini koja sadrži 20% ~ 40% dušične kiseline i 2% fluorovodične kiseline.

Ti, Zr i njihove legure ne smiju doći u kontakt sa zrakom na površini spoja tijekom lemljenja. Lemljenje se može provoditi pod zaštitom vakuuma ili inertnog plina. Može se koristiti visokofrekventno indukcijsko grijanje ili grijanje u zaštiti. Indukcijsko grijanje je najbolja metoda za male simetrične dijelove, dok je lemljenje u peći povoljnije za velike i složene komponente.

Ni, Cr, W, Mo, Ta i drugi materijali moraju se odabrati kao grijaći elementi za lemljenje Ti, Zr i njihovih legura. Oprema s izloženim grafitom kao grijaćim elementima ne smije se koristiti kako bi se izbjeglo onečišćenje ugljikom. Uređaj za lemljenje mora biti izrađen od materijala s dobrom čvrstoćom na visokim temperaturama, sličnim koeficijentom toplinskog širenja kao Ti ili Zr i niskom reaktivnošću s osnovnim metalom.

Vrijeme objave: 13. lipnja 2022.